തെറ്റായ ഷീൽഡിംഗ് ഗ്യാസ് അല്ലെങ്കിൽ ഗ്യാസ് ഫ്ലോ ഉപയോഗിക്കുന്നത് വെൽഡിൻ്റെ ഗുണനിലവാരം, ചെലവുകൾ, ഉൽപ്പാദനക്ഷമത എന്നിവയെ സാരമായി ബാധിക്കും. ഷീൽഡിംഗ് ഗ്യാസ് ഉരുകിയ വെൽഡ് പൂളിനെ പുറത്തെ മലിനീകരണത്തിൽ നിന്ന് സംരക്ഷിക്കുന്നു, അതിനാൽ ജോലിക്ക് അനുയോജ്യമായ വാതകം തിരഞ്ഞെടുക്കുന്നത് വളരെ പ്രധാനമാണ്.

മികച്ച ഫലങ്ങൾക്കായി, ചില മെറ്റീരിയലുകൾക്ക് ഏറ്റവും അനുയോജ്യമായ വാതകങ്ങളും വാതക മിശ്രിതങ്ങളും ഏതൊക്കെയാണെന്ന് അറിയേണ്ടത് പ്രധാനമാണ്. നിങ്ങളുടെ വെൽഡിംഗ് ഓപ്പറേഷനിൽ ഗ്യാസ് പെർഫോമൻസ് ഒപ്റ്റിമൈസ് ചെയ്യാൻ സഹായിക്കുന്ന ചില നുറുങ്ങുകളെക്കുറിച്ച് നിങ്ങൾ അറിഞ്ഞിരിക്കണം, അത് നിങ്ങളുടെ പണം ലാഭിക്കാൻ കഴിയും.

ഗ്യാസ് മെറ്റൽ ആർക്ക് വെൽഡിങ്ങിനായി (GMAW) നിരവധി ഷീൽഡിംഗ് ഗ്യാസ് ഓപ്ഷനുകൾക്ക് ജോലി പൂർത്തിയാക്കാൻ കഴിയും. അടിസ്ഥാന മെറ്റീരിയൽ, ട്രാൻസ്ഫർ മോഡ്, വെൽഡിംഗ് പാരാമീറ്ററുകൾ എന്നിവയ്ക്ക് ഏറ്റവും അനുയോജ്യമായ വാതകം തിരഞ്ഞെടുക്കുന്നത് നിക്ഷേപം പരമാവധി പ്രയോജനപ്പെടുത്താൻ നിങ്ങളെ സഹായിക്കും.

അടിസ്ഥാന മെറ്റീരിയൽ, ട്രാൻസ്ഫർ മോഡ്, വെൽഡിംഗ് പാരാമീറ്ററുകൾ എന്നിവയ്ക്ക് ഏറ്റവും അനുയോജ്യമായ വാതകം തിരഞ്ഞെടുക്കുന്നത് നിങ്ങളുടെ നിക്ഷേപം പരമാവധി പ്രയോജനപ്പെടുത്താൻ സഹായിക്കും.

മോശം ഷീൽഡിംഗ് ഗ്യാസ് പ്രകടനം

വെൽഡിംഗ് ആർക്ക് അടിച്ച നിമിഷം മുതൽ ശരിയായ വാതക പ്രവാഹവും കവറേജും പ്രധാനമാണ്. സാധാരണഗതിയിൽ, വാതക പ്രവാഹത്തിലെ പ്രശ്നങ്ങൾ ഉടനടി ശ്രദ്ധിക്കപ്പെടുന്നു. ഒരു ആർക്ക് സ്ഥാപിക്കുന്നതിനോ നിലനിർത്തുന്നതിനോ നിങ്ങൾക്ക് പ്രശ്നമുണ്ടാകാം അല്ലെങ്കിൽ ഗുണനിലവാരമുള്ള വെൽഡുകൾ നിർമ്മിക്കുന്നത് ബുദ്ധിമുട്ടാണ്.

ഗുണനിലവാര പ്രശ്നങ്ങൾക്കപ്പുറം, മോശം ഷീൽഡിംഗ് ഗ്യാസ് പ്രകടനവും പ്രവർത്തനത്തിലെ ചിലവ് വർദ്ധിപ്പിക്കും. ഫ്ലോ റേറ്റ് വളരെ കൂടുതലാണ്, ഉദാഹരണത്തിന്, നിങ്ങൾ ഗ്യാസ് പാഴാക്കുന്നുവെന്നും നിങ്ങൾക്ക് ആവശ്യമുള്ളതിനേക്കാൾ കൂടുതൽ പണം ഗ്യാസ് സംരക്ഷിക്കുന്നതിനായി ചെലവഴിക്കുന്നുവെന്നും അർത്ഥമാക്കുന്നു.

വളരെ ഉയർന്നതോ വളരെ കുറവോ ആയ ഫ്ലോ റേറ്റ് സുഷിരത്തിന് കാരണമാകും, അത് പിന്നീട് ട്രബിൾഷൂട്ടിംഗിനും പുനർനിർമ്മാണത്തിനും സമയം ആവശ്യമാണ്. വെൽഡ് പൂൾ വേണ്ടത്ര പരിരക്ഷിക്കപ്പെടാത്തതിനാൽ, വളരെ കുറവായ ഒഴുക്ക് നിരക്ക് വെൽഡ് തകരാറുകൾക്ക് കാരണമാകും.

വെൽഡിംഗ് സമയത്ത് ഉൽപ്പാദിപ്പിക്കുന്ന സ്പാറ്ററിൻ്റെ അളവും ഉപയോഗിക്കുന്ന ഷീൽഡിംഗ് വാതകവുമായി ബന്ധപ്പെട്ടിരിക്കുന്നു. കൂടുതൽ സ്പാറ്റർ എന്നതിനർത്ഥം പോസ്റ്റ്വെൽഡ് പൊടിക്കുന്നതിന് കൂടുതൽ സമയവും പണവും ചെലവഴിക്കുന്നു എന്നാണ്.

ഒരു ഷീൽഡിംഗ് ഗ്യാസ് എങ്ങനെ തിരഞ്ഞെടുക്കാം

മെറ്റീരിയലിൻ്റെ തരം, ഫില്ലർ മെറ്റൽ, വെൽഡ് ട്രാൻസ്ഫർ മോഡ് എന്നിവയുൾപ്പെടെ നിരവധി ഘടകങ്ങൾ GMAW പ്രക്രിയയ്ക്കുള്ള ശരിയായ ഷീൽഡിംഗ് ഗ്യാസ് നിർണ്ണയിക്കുന്നു.

മെറ്റീരിയൽ തരം.ആപ്ലിക്കേഷനായി പരിഗണിക്കേണ്ട ഏറ്റവും വലിയ ഘടകം ഇതായിരിക്കാം. ഉദാഹരണത്തിന്, കാർബൺ സ്റ്റീലിനും അലൂമിനിയത്തിനും വളരെ വ്യത്യസ്തമായ സ്വഭാവസവിശേഷതകൾ ഉണ്ട്, അതിനാൽ മികച്ച ഫലങ്ങൾ നേടുന്നതിന് വ്യത്യസ്ത ഷീൽഡിംഗ് വാതകങ്ങൾ ആവശ്യമാണ്. ഒരു ഷീൽഡിംഗ് ഗ്യാസ് തിരഞ്ഞെടുക്കുമ്പോൾ നിങ്ങൾ മെറ്റീരിയലിൻ്റെ കനം കണക്കിലെടുക്കണം.

ഫില്ലർ മെറ്റൽ തരം.ഫില്ലർ മെറ്റൽ അടിസ്ഥാന മെറ്റീരിയലുമായി പൊരുത്തപ്പെടുന്നു, അതിനാൽ മെറ്റീരിയൽ മനസ്സിലാക്കുന്നത് ഫില്ലർ ലോഹത്തിനായുള്ള മികച്ച ഗ്യാസിനെക്കുറിച്ച് നിങ്ങൾക്ക് നല്ല ആശയം നൽകും. പല വെൽഡ് പ്രൊസീജ്യർ സ്പെസിഫിക്കേഷനുകളിലും നിർദ്ദിഷ്ട ഫില്ലർ ലോഹങ്ങൾക്കൊപ്പം എന്ത് ഗ്യാസ് മിക്സുകൾ ഉപയോഗിക്കാം എന്നതിനെക്കുറിച്ചുള്ള വിശദാംശങ്ങൾ ഉൾപ്പെടുന്നു.

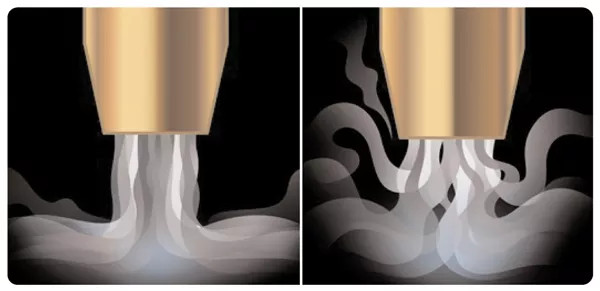

വെൽഡിംഗ് ആർക്ക് അടിച്ച നിമിഷം മുതൽ ശരിയായ സംരക്ഷണ വാതക പ്രവാഹവും കവറേജും പ്രധാനമാണ്. ഈ ഡയഗ്രം ഇടതുവശത്ത് സുഗമമായ ഒഴുക്ക് കാണിക്കുന്നു, അത് വെൽഡ് പൂളിനെ മൂടും, വലതുവശത്ത് പ്രക്ഷുബ്ധമായ ഒഴുക്ക്.

വെൽഡിംഗ് ട്രാൻസ്ഫർ മോഡ്.ഇത് ഷോർട്ട് സർക്യൂട്ട്, സ്പ്രേ ആർക്ക്, പൾസ്ഡ് ആർക്ക് അല്ലെങ്കിൽ ഗ്ലോബുലാർ ട്രാൻസ്ഫർ ആകാം. ഓരോ മോഡും ചില ഷീൽഡിംഗ് വാതകങ്ങളുമായി ജോടിയാക്കുന്നു. ഉദാഹരണത്തിന്, നിങ്ങൾ ഒരു സ്പ്രേ ട്രാൻസ്ഫർ മോഡിൽ 100 ശതമാനം ആർഗോൺ ഉപയോഗിക്കരുത്. പകരം, 90 ശതമാനം ആർഗോൺ, 10 ശതമാനം കാർബൺ ഡൈ ഓക്സൈഡ് തുടങ്ങിയ മിശ്രിതം ഉപയോഗിക്കുക. വാതക മിശ്രിതത്തിലെ CO2 ലെവൽ ഒരിക്കലും 25 ശതമാനത്തിൽ കൂടരുത്.

പരിഗണിക്കേണ്ട അധിക ഘടകങ്ങൾ, യാത്രയുടെ വേഗത, ജോയിൻ്റിന് ആവശ്യമായ നുഴഞ്ഞുകയറ്റ തരം, ഭാഗം ഫിറ്റ്-അപ്പ് എന്നിവ ഉൾപ്പെടുന്നു. വെൽഡിങ്ങ് സ്ഥാനം തെറ്റിയിട്ടുണ്ടോ? അങ്ങനെയാണെങ്കിൽ, നിങ്ങൾ തിരഞ്ഞെടുക്കുന്ന ഷീൽഡിംഗ് ഗ്യാസിനെയും ഇത് ബാധിക്കും.

GMAW-നുള്ള ഷീൽഡിംഗ് ഗ്യാസ് ഓപ്ഷനുകൾ

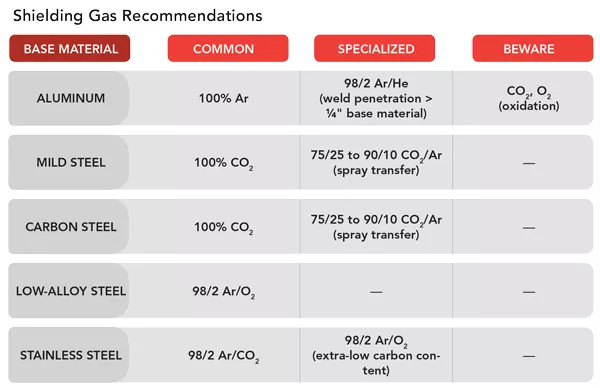

ആർഗോൺ, ഹീലിയം, CO2, ഓക്സിജൻ എന്നിവയാണ് GMAW-ൽ ഉപയോഗിക്കുന്ന ഏറ്റവും സാധാരണമായ സംരക്ഷണ വാതകങ്ങൾ. ഏതൊരു പ്രയോഗത്തിലും ഓരോ വാതകത്തിനും ഗുണങ്ങളും ദോഷങ്ങളുമുണ്ട്. അലൂമിനിയം, മൈൽഡ് സ്റ്റീൽ, കാർബൺ സ്റ്റീൽ, ലോ-അലോയ് സ്റ്റീൽ അല്ലെങ്കിൽ സ്റ്റെയിൻലെസ് സ്റ്റീൽ എന്നിങ്ങനെ സാധാരണയായി ഉപയോഗിക്കുന്ന അടിസ്ഥാന പദാർത്ഥങ്ങൾക്ക് ചില വാതകങ്ങൾ മറ്റുള്ളവയേക്കാൾ അനുയോജ്യമാണ്.

CO2 ഉം ഓക്സിജനും പ്രതിപ്രവർത്തന വാതകങ്ങളാണ്, അതായത് വെൽഡ് പൂളിൽ എന്താണ് സംഭവിക്കുന്നതെന്ന് അവ ബാധിക്കുന്നു. ഈ വാതകങ്ങളുടെ ഇലക്ട്രോണുകൾ വെൽഡ് പൂളുമായി പ്രതിപ്രവർത്തിച്ച് വ്യത്യസ്ത സ്വഭാവസവിശേഷതകൾ ഉണ്ടാക്കുന്നു. ആർഗോണും ഹീലിയവും നിഷ്ക്രിയ വാതകങ്ങളാണ്, അതിനാൽ അവ അടിസ്ഥാന മെറ്റീരിയലുമായോ വെൽഡ് പൂളുമായോ പ്രതികരിക്കുന്നില്ല.

ഉദാഹരണത്തിന്, ശുദ്ധമായ CO2 വളരെ ആഴത്തിലുള്ള വെൽഡ് നുഴഞ്ഞുകയറ്റം നൽകുന്നു, ഇത് കട്ടിയുള്ള മെറ്റീരിയൽ വെൽഡിംഗ് ചെയ്യാൻ ഉപയോഗപ്രദമാണ്. എന്നാൽ അതിൻ്റെ ശുദ്ധമായ രൂപത്തിൽ ഇത് മറ്റ് വാതകങ്ങളുമായി കലരുമ്പോൾ താരതമ്യപ്പെടുത്തുമ്പോൾ സ്ഥിരത കുറഞ്ഞ കമാനവും കൂടുതൽ സ്പാറ്ററും ഉത്പാദിപ്പിക്കുന്നു. വെൽഡ് ഗുണനിലവാരവും രൂപവും പ്രധാനമാണെങ്കിൽ, ആർഗൺ/CO2 മിശ്രിതത്തിന് ആർക്ക് സ്ഥിരത, വെൽഡ് പൂൾ നിയന്ത്രണം, കുറഞ്ഞ സ്പാറ്റർ എന്നിവ നൽകാൻ കഴിയും.

അതിനാൽ, ഏത് വാതകങ്ങളാണ് വ്യത്യസ്ത അടിസ്ഥാന വസ്തുക്കളുമായി ജോടിയാക്കുന്നത്?

അലുമിനിയം.അലൂമിനിയത്തിന് നിങ്ങൾ 100 ശതമാനം ആർഗോൺ ഉപയോഗിക്കണം. നിങ്ങൾക്ക് ആഴത്തിലുള്ള നുഴഞ്ഞുകയറ്റമോ വേഗതയേറിയ യാത്രാ വേഗതയോ ആവശ്യമെങ്കിൽ ഒരു ആർഗൺ/ഹീലിയം മിക്സ് നന്നായി പ്രവർത്തിക്കുന്നു. അലൂമിനിയം ഉപയോഗിച്ച് ഓക്സിജൻ ഷീൽഡിംഗ് ഗ്യാസ് ഉപയോഗിക്കുന്നതിൽ നിന്ന് വിട്ടുനിൽക്കുക, കാരണം ഓക്സിജൻ ചൂടായി പ്രവർത്തിക്കുകയും ഓക്സിഡേഷൻ്റെ ഒരു പാളി കൂട്ടിച്ചേർക്കുകയും ചെയ്യുന്നു.

ഇളം ഉരുക്ക്.100 ശതമാനം CO2 അല്ലെങ്കിൽ CO2/ആർഗോൺ മിക്സ് ഉൾപ്പെടെയുള്ള വിവിധ ഷീൽഡിംഗ് ഗ്യാസ് ഓപ്ഷനുകളുമായി നിങ്ങൾക്ക് ഈ മെറ്റീരിയൽ ജോടിയാക്കാം. മെറ്റീരിയൽ കട്ടിയാകുമ്പോൾ, ആർഗോൺ വാതകത്തിലേക്ക് ഓക്സിജൻ ചേർക്കുന്നത് തുളച്ചുകയറാൻ സഹായിക്കും.

കാർബൺ സ്റ്റീൽ.ഈ മെറ്റീരിയൽ 100 ശതമാനം CO2 അല്ലെങ്കിൽ CO2/ആർഗോൺ മിശ്രിതവുമായി നന്നായി ജോടിയാക്കുന്നു. ലോ-അലോയ് സ്റ്റീൽ. 98 ശതമാനം ആർഗൺ/2 ശതമാനം ഓക്സിജൻ വാതക മിശ്രിതം ഈ മെറ്റീരിയലിന് അനുയോജ്യമാണ്.

തെറ്റായ ഷീൽഡിംഗ് ഗ്യാസ് അല്ലെങ്കിൽ ഗ്യാസ് ഫ്ലോ ഉപയോഗിക്കുന്നത് നിങ്ങളുടെ GMAW ആപ്ലിക്കേഷനുകളിലെ വെൽഡിൻ്റെ ഗുണനിലവാരം, ചെലവുകൾ, ഉൽപ്പാദനക്ഷമത എന്നിവയെ സാരമായി ബാധിക്കും.

സ്റ്റെയിൻലെസ്സ് സ്റ്റീൽ.ആർഗോൺ 2 മുതൽ 5 ശതമാനം വരെ CO2 കലർന്നതാണ് മാനദണ്ഡം. വെൽഡിൽ നിങ്ങൾക്ക് അധിക-കുറഞ്ഞ കാർബൺ ഉള്ളടക്കം ആവശ്യമുള്ളപ്പോൾ, 1 മുതൽ 2 ശതമാനം വരെ ഓക്സിജൻ ഉള്ള ആർഗോൺ ഉപയോഗിക്കുക.

ഷീൽഡിംഗ് ഗ്യാസ് പെർഫോമൻസ് ഒപ്റ്റിമൈസ് ചെയ്യുന്നതിനുള്ള നുറുങ്ങുകൾ

ശരിയായ സംരക്ഷണ വാതകം തിരഞ്ഞെടുക്കുന്നത് വിജയത്തിലേക്കുള്ള ആദ്യപടിയാണ്. പെർഫോമൻസ് ഒപ്റ്റിമൈസ് ചെയ്യുക-സമയവും പണവും ലാഭിക്കുന്നു- ഷീൽഡിംഗ് ഗ്യാസ് സംരക്ഷിക്കാനും വെൽഡ് പൂളിൻ്റെ ശരിയായ കവറേജ് പ്രോത്സാഹിപ്പിക്കാനും സഹായിക്കുന്ന ചില മികച്ച സമ്പ്രദായങ്ങളെക്കുറിച്ച് നിങ്ങൾ അറിഞ്ഞിരിക്കേണ്ടത് ആവശ്യമാണ്.

ഫ്ലോ റേറ്റ്. ശരിയായ ഒഴുക്ക് നിരക്ക് യാത്രാ വേഗതയും അടിസ്ഥാന മെറ്റീരിയലിലെ മിൽ സ്കെയിലിൻ്റെ അളവും ഉൾപ്പെടെ നിരവധി ഘടകങ്ങളെ ആശ്രയിച്ചിരിക്കുന്നു. വെൽഡിങ്ങ് സമയത്ത് പ്രക്ഷുബ്ധമായ വാതക പ്രവാഹം സാധാരണയായി മണിക്കൂറിൽ ക്യൂബിക് അടിയിൽ (CFH) അളക്കുന്ന ഫ്ലോ റേറ്റ് വളരെ കൂടുതലാണ്, ഇത് സുഷിരം പോലുള്ള പ്രശ്നങ്ങൾക്ക് കാരണമാകും. ഏതെങ്കിലും വെൽഡിംഗ് പാരാമീറ്ററുകൾ മാറുകയാണെങ്കിൽ, ഇത് ഗ്യാസ് ഫ്ലോ റേറ്റിനെ ബാധിക്കും.

ഉദാഹരണത്തിന്, വയർ ഫീഡ് വേഗത വർദ്ധിപ്പിക്കുന്നത് വെൽഡ് പ്രൊഫൈലിൻ്റെ വലുപ്പമോ യാത്രാ വേഗതയോ വർദ്ധിപ്പിക്കുന്നു, അതായത് ശരിയായ കവറേജ് ഉറപ്പാക്കാൻ നിങ്ങൾക്ക് ഉയർന്ന ഗ്യാസ് ഫ്ലോ റേറ്റ് ആവശ്യമായി വന്നേക്കാം.

ഉപഭോഗവസ്തുക്കൾ.ഒരു ഡിഫ്യൂസർ, കോൺടാക്റ്റ് ടിപ്പ്, നോസൽ എന്നിവ അടങ്ങിയ GMAW തോക്ക് ഉപഭോഗവസ്തുക്കൾ, അന്തരീക്ഷത്തിൽ നിന്ന് വെൽഡ് പൂൾ ശരിയായി സംരക്ഷിക്കപ്പെടുന്നുവെന്ന് ഉറപ്പാക്കുന്നതിൽ നിർണായക പങ്ക് വഹിക്കുന്നു. നോസൽ പ്രയോഗത്തിന് വളരെ ഇടുങ്ങിയതാണെങ്കിൽ അല്ലെങ്കിൽ ഡിഫ്യൂസർ സ്പാറ്റർ കൊണ്ട് അടഞ്ഞുപോയാൽ, വളരെ കുറച്ച് ഷീൽഡിംഗ് ഗ്യാസ് വെൽഡ് പൂളിലേക്ക് എത്തിയേക്കാം. സ്പാറ്റർ ബിൽഡപ്പിനെ പ്രതിരോധിക്കുന്ന ഉപഭോഗവസ്തുക്കൾ തിരഞ്ഞെടുക്കുക, മതിയായ ഗ്യാസ് കവറേജ് ഉറപ്പാക്കാൻ മതിയായ വീതിയുള്ള നോസൽ ബോർ നൽകുക. കൂടാതെ, കോൺടാക്റ്റ് ടിപ്പ് ഇടവേള ശരിയാണെന്ന് ഉറപ്പാക്കുക.

ഗ്യാസ് പ്രീഫ്ലോ.ആർക്ക് അടിക്കുന്നതിന് മുമ്പ് കുറച്ച് സെക്കൻഡ് നേരത്തേക്ക് ഷീൽഡിംഗ് ഗ്യാസ് പ്രവർത്തിപ്പിക്കുന്നത് മതിയായ കവറേജ് ഉണ്ടെന്ന് ഉറപ്പാക്കാൻ സഹായിക്കും. ദൈർഘ്യമേറിയ വയർ സ്റ്റിക്ക്-ഔട്ട് ആവശ്യമുള്ള ആഴത്തിലുള്ള ഗ്രോവുകളോ ബെവലുകളോ വെൽഡിംഗ് ചെയ്യുമ്പോൾ ഗ്യാസ് പ്രിഫ്ലോ ഉപയോഗിക്കുന്നത് പ്രത്യേകിച്ചും സഹായകമാകും. ആരംഭിക്കുന്നതിന് മുമ്പ് ജോയിൻ്റിൽ ഗ്യാസ് നിറയ്ക്കുന്ന ഒരു പ്രീഫ്ലോ ഗ്യാസ് ഫ്ലോ റേറ്റ് കുറയ്ക്കാൻ നിങ്ങളെ അനുവദിച്ചേക്കാം, അതുവഴി വാതകം സംരക്ഷിക്കുകയും ചെലവ് കുറയ്ക്കുകയും ചെയ്യും.

സിസ്റ്റം മെയിൻ്റനൻസ്.ഒരു ബൾക്ക് ഗ്യാസ് സിസ്റ്റം ഉപയോഗിക്കുമ്പോൾ, പ്രകടനം ഒപ്റ്റിമൈസ് ചെയ്യാൻ സഹായിക്കുന്നതിന് ശരിയായ അറ്റകുറ്റപ്പണി നടത്തുക. സിസ്റ്റത്തിലെ എല്ലാ കണക്ഷൻ പോയിൻ്റുകളും ഗ്യാസ് ചോർച്ചയുടെ ഉറവിടമാണ്, അതിനാൽ എല്ലാ കണക്ഷനുകളും ഇറുകിയതാണെന്ന് ഉറപ്പാക്കാൻ നിരീക്ഷിക്കുക. അല്ലാത്തപക്ഷം, വെൽഡിംഗിൽ എത്തുന്നുവെന്ന് നിങ്ങൾ കരുതുന്ന ഷീൽഡിംഗ് ഗ്യാസ് നിങ്ങൾക്ക് നഷ്ടമായേക്കാം.

ഗ്യാസ് റെഗുലേറ്റർ. നിങ്ങൾ ഉപയോഗിക്കുന്ന ഗ്യാസ് മിശ്രിതത്തെ അടിസ്ഥാനമാക്കി ശരിയായ റെഗുലേറ്റർ ഉപയോഗിക്കുന്നത് ഉറപ്പാക്കുക. വെൽഡ് സംരക്ഷണത്തിന് കൃത്യമായ മിക്സിംഗ് പ്രധാനമാണ്. ഗ്യാസ് മിക്സിനായി തെറ്റായ റെഗുലേറ്റർ ഉപയോഗിക്കുന്നതോ തെറ്റായ തരത്തിലുള്ള കണക്ടറുകൾ ഉപയോഗിക്കുന്നതോ സുരക്ഷാ പ്രശ്നങ്ങൾക്ക് കാരണമാകും. റെഗുലേറ്റർമാർ ശരിയായി പ്രവർത്തിക്കുന്നുണ്ടെന്ന് ഉറപ്പാക്കാൻ അവരെ ഇടയ്ക്കിടെ പരിശോധിക്കുക.

തോക്ക് അപ്ഡേറ്റുകൾ.നിങ്ങൾ കാലഹരണപ്പെട്ട തോക്കാണ് ഉപയോഗിക്കുന്നതെങ്കിൽ, ചെറിയ ഇൻ്റീരിയർ വ്യാസവും ഒറ്റപ്പെട്ട ഗ്യാസ് ഹോസ് ലൈനും പോലുള്ള ആനുകൂല്യങ്ങൾ നൽകുന്ന അപ്ഡേറ്റ് ചെയ്ത മോഡലുകളിലേക്ക് നോക്കുക, ഇത് കുറഞ്ഞ ഗ്യാസ് ഫ്ലോ റേറ്റ് ഉപയോഗിക്കാൻ നിങ്ങളെ അനുവദിക്കുന്നു. ഇത് വെൽഡ് പൂളിലെ പ്രക്ഷുബ്ധത തടയുന്നതിനും വാതകം സംരക്ഷിക്കുന്നതിനും സഹായിക്കുന്നു.

പോസ്റ്റ് സമയം: ഡിസംബർ-30-2022