എന്താണ് ട്രോക്കോയ്ഡൽ മില്ലിങ്

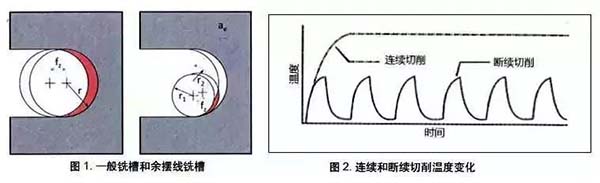

പ്ലെയ്നുകൾ, ഗ്രോവുകൾ, സങ്കീർണ്ണമായ പ്രതലങ്ങൾ എന്നിവ മെഷീൻ ചെയ്യുന്നതിനായി എൻഡ് മില്ലുകൾ കൂടുതലായി ഉപയോഗിക്കുന്നു. തിരിയുന്നതിൽ നിന്ന് വ്യത്യസ്തമായി, ഈ ഭാഗങ്ങളുടെ ഗ്രോവുകളുടെയും സങ്കീർണ്ണമായ പ്രതലങ്ങളുടെയും പ്രോസസ്സിംഗിൽ, പാത രൂപകൽപ്പനയും മില്ലിംഗിൻ്റെ തിരഞ്ഞെടുപ്പും വളരെ പ്രധാനമാണ്. സ്ലോട്ട് മില്ലിങ്ങിൻ്റെ പൊതുവായ രീതി പോലെ, ഒരേസമയം പ്രോസസ്സിംഗിൻ്റെ ആർക്ക് കോൺടാക്റ്റ് ആംഗിൾ പരമാവധി 180 ° വരെ എത്താം, താപ വിസർജ്ജന അവസ്ഥ മോശമാണ്, പ്രോസസ്സിംഗ് സമയത്ത് താപനില കുത്തനെ ഉയരുന്നു. എന്നിരുന്നാലും, മില്ലിംഗ് കട്ടർ ഒരു വശത്ത് കറങ്ങുകയും മറുവശത്ത് കറങ്ങുകയും ചെയ്യുന്ന തരത്തിൽ കട്ടിംഗ് പാത മാറ്റിയാൽ, കോൺടാക്റ്റ് ആംഗിളും ഒരു വിപ്ലവത്തിന് കട്ടിംഗ് തുകയും കുറയുന്നു, കട്ടിംഗ് ശക്തിയും കട്ടിംഗ് താപനിലയും കുറയുന്നു, ഉപകരണത്തിൻ്റെ ആയുസ്സ് നീണ്ടുനിൽക്കും. . അങ്ങനെ, കട്ടിംഗ് വളരെക്കാലം തുടരാം, ഉദാഹരണത്തിന് (ചിത്രം 1) ട്രോക്കോയ്ഡൽ മില്ലിങ് എന്ന് വിളിക്കുന്നു.

കട്ടിംഗിൻ്റെ ബുദ്ധിമുട്ട് കുറയ്ക്കുകയും പ്രോസസ്സിംഗിൻ്റെ ഗുണനിലവാരം ഉറപ്പാക്കുകയും ചെയ്യുന്നു എന്നതാണ് ഇതിൻ്റെ ഗുണം. കട്ടിംഗ് പാരാമീറ്ററുകളുടെ ന്യായമായ തിരഞ്ഞെടുപ്പ് കാര്യക്ഷമത മെച്ചപ്പെടുത്താനും ചെലവ് കുറയ്ക്കാനും കഴിയും, പ്രത്യേകിച്ചും ചൂട്-പ്രതിരോധശേഷിയുള്ള അലോയ്കൾ, ഉയർന്ന ഹാർഡ് മെറ്റീരിയലുകൾ എന്നിവ പോലുള്ള യന്ത്രത്തിന് ബുദ്ധിമുട്ടുള്ള വസ്തുക്കൾ പ്രോസസ്സ് ചെയ്യുമ്പോൾ, ഇതിന് അതിൻ്റെ പങ്ക് ഗണ്യമായി വഹിക്കാനാകും, മാത്രമല്ല ഇതിന് മികച്ച വികസന സാധ്യതയുമുണ്ട്. വ്യവസായം കൂടുതൽ കൂടുതൽ ശ്രദ്ധ ചെലുത്തുകയും ട്രോക്കോയ്ഡൽ മില്ലിംഗ് രീതി തിരഞ്ഞെടുക്കുകയും ചെയ്യുന്നതിൻ്റെ കാരണം.

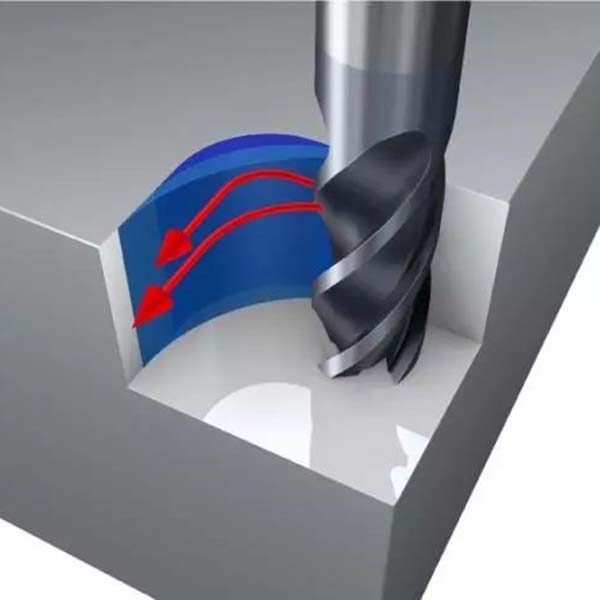

സൈക്ലോയ്ഡിനെ ട്രോക്കോയിഡ് എന്നും വിപുലീകൃത എപ്പിസൈക്ലോയ്ഡ് എന്നും വിളിക്കുന്നു, അതായത്, ചലിക്കുന്ന വൃത്തം സ്ലൈഡുചെയ്യാതെ ഉരുളാൻ ഒരു നിശ്ചിത നേർരേഖ നീട്ടുമ്പോൾ, ചലിക്കുന്ന വൃത്തത്തിന് പുറത്തോ ഉള്ളിലോ ഉള്ള ഒരു ബിന്ദുവിൻ്റെ പാത. ഇതിനെ ദൈർഘ്യമേറിയ (ഹ്രസ്വ) സൈക്ലോയ്ഡ് എന്നും വിളിക്കാം. അര-ആർക്ക് ഗ്രോവ് അതിൻ്റെ വശത്തുള്ള ആർക്കിൻ്റെ ഒരു ചെറിയ ഭാഗത്തേക്ക് പ്രോസസ്സ് ചെയ്യുന്നതിന് ഗ്രോവിൻ്റെ വീതിയേക്കാൾ ചെറിയ വ്യാസമുള്ള ഒരു എൻഡ് മിൽ ഉപയോഗിക്കുന്നതാണ് ട്രോക്കോയ്ഡൽ പ്രോസസ്സിംഗ്. ഇതിന് വിവിധ ഗ്രോവുകളും ഉപരിതല അറകളും പ്രോസസ്സ് ചെയ്യാൻ കഴിയും. ഈ രീതിയിൽ, സിദ്ധാന്തത്തിൽ, ഒരു എൻഡ് മില്ലിന് അതിനെക്കാൾ വലിപ്പമുള്ള ഗ്രോവുകളും പ്രൊഫൈലുകളും പ്രോസസ്സ് ചെയ്യാൻ കഴിയും, കൂടാതെ ഉൽപ്പന്നങ്ങളുടെ ഒരു ശ്രേണി സൗകര്യപ്രദമായി പ്രോസസ്സ് ചെയ്യാനും കഴിയും.

കമ്പ്യൂട്ടർ സംഖ്യാ നിയന്ത്രണ സാങ്കേതികവിദ്യയുടെ വികസനവും പ്രയോഗവും ഉപയോഗിച്ച്, നിയന്ത്രിക്കാവുന്ന മില്ലിംഗ് പാത, കട്ടിംഗ് പാരാമീറ്ററുകളുടെ ഒപ്റ്റിമൈസേഷൻ, ട്രോക്കോയ്ഡൽ മില്ലിങ്ങിൻ്റെ ബഹുമുഖ സാധ്യതകൾ എന്നിവ കൂടുതൽ കൂടുതൽ ഉപയോഗിക്കുകയും നടപ്പിലാക്കുകയും ചെയ്യുന്നു. എയ്റോസ്പേസ്, ഗതാഗത ഉപകരണങ്ങൾ, ടൂൾ, മോൾഡ് നിർമ്മാണം തുടങ്ങിയ പാർട്സ് പ്രോസസ്സിംഗ് വ്യവസായങ്ങൾ ഇത് പരിഗണിക്കുകയും വിലമതിക്കുകയും ചെയ്യുന്നു. പ്രത്യേകിച്ചും എയ്റോസ്പേസ് വ്യവസായത്തിൽ, സാധാരണയായി ഉപയോഗിക്കുന്ന ടൈറ്റാനിയം അലോയ്, നിക്കൽ അധിഷ്ഠിത ചൂട്-പ്രതിരോധ അലോയ് ഭാഗങ്ങൾ എന്നിവയ്ക്ക് ബുദ്ധിമുട്ടുള്ള നിരവധി മെഷീനിംഗ് സവിശേഷതകളുണ്ട്, ഇനിപ്പറയുന്നവ ഉൾപ്പെടെ:

ഉയർന്ന താപ ശക്തിയും കാഠിന്യവും കട്ടിംഗ് ടൂളിനെ താങ്ങാനോ രൂപഭേദം വരുത്താനോ ബുദ്ധിമുട്ടാക്കുന്നു;

ഉയർന്ന കത്രിക ശക്തി ബ്ലേഡിനെ കേടുവരുത്തുന്നത് എളുപ്പമാക്കുന്നു;

കുറഞ്ഞ താപ ചാലകത, കട്ടിംഗ് ഏരിയയിലേക്ക് ഉയർന്ന താപം കയറ്റുമതി ചെയ്യുന്നത് ബുദ്ധിമുട്ടാക്കുന്നു, അവിടെ താപനില പലപ്പോഴും 1000ºC കവിയുന്നു, ഇത് ഉപകരണങ്ങളുടെ തേയ്മാനം വർദ്ധിപ്പിക്കുന്നു;

പ്രോസസ്സിംഗ് സമയത്ത്, മെറ്റീരിയൽ പലപ്പോഴും ബ്ലേഡിലേക്ക് ഇംതിയാസ് ചെയ്യുന്നു, അതിൻ്റെ ഫലമായി ബിൽറ്റ്-അപ്പ് എഡ്ജ്. മോശം മെഷീൻ ഉപരിതല ഗുണനിലവാരം;

ഓസ്റ്റെനൈറ്റ് മാട്രിക്സ് ഉള്ള നിക്കൽ അടിസ്ഥാനമാക്കിയുള്ള ചൂട്-പ്രതിരോധ അലോയ് മെറ്റീരിയലുകളുടെ വർക്ക് ഹാർഡനിംഗ് പ്രതിഭാസം ഗുരുതരമാണ്;

നിക്കൽ അടിസ്ഥാനമാക്കിയുള്ള താപ-പ്രതിരോധ അലോയ്കളുടെ മൈക്രോസ്ട്രക്ചറിലെ കാർബൈഡുകൾ ഉപകരണത്തിൻ്റെ ഉരച്ചിലുകൾക്ക് കാരണമാകും;

ടൈറ്റാനിയം അലോയ്കൾക്ക് ഉയർന്ന രാസപ്രവർത്തനമുണ്ട്, കൂടാതെ രാസപ്രവർത്തനങ്ങളും കേടുപാടുകൾ വർദ്ധിപ്പിക്കും.

ട്രോക്കോയ്ഡൽ മില്ലിങ് സാങ്കേതികവിദ്യയുടെ സഹായത്തോടെ ഈ ബുദ്ധിമുട്ടുകൾ തുടർച്ചയായും സുഗമമായും പ്രോസസ്സ് ചെയ്യാൻ കഴിയും.

ടൂൾ മെറ്റീരിയലുകൾ, കോട്ടിംഗുകൾ, ജ്യാമിതീയ രൂപങ്ങൾ, ഘടനകൾ എന്നിവയുടെ തുടർച്ചയായ ഒപ്റ്റിമൈസേഷൻ കാരണം, ഇൻ്റലിജൻ്റ് കൺട്രോൾ സിസ്റ്റങ്ങൾ, പ്രോഗ്രാമിംഗ് ടെക്നോളജികൾ, ഹൈ-സ്പീഡ്, ഹൈ-എഫിഷ്യൻസി മൾട്ടിഫങ്ഷണൽ മെഷീൻ ടൂളുകൾ, ഹൈ-സ്പീഡ് (HSC), ഉയർന്ന കാര്യക്ഷമത എന്നിവയുടെ ദ്രുതഗതിയിലുള്ള പുരോഗതി. (HPC) കട്ടിംഗും ഒരു തലത്തിലെത്തി. പുതിയ ഉയരങ്ങൾ. ഹൈ-സ്പീഡ് മെഷീനിംഗ് പ്രധാനമായും വേഗതയുടെ മെച്ചപ്പെടുത്തൽ പരിഗണിക്കുന്നു. ഉയർന്ന കാര്യക്ഷമതയുള്ള മെഷീനിംഗ് കട്ടിംഗ് വേഗത മെച്ചപ്പെടുത്തുന്നത് മാത്രമല്ല, സഹായ സമയം കുറയ്ക്കുന്നതും പരിഗണിക്കണം, വിവിധ കട്ടിംഗ് പാരാമീറ്ററുകളും കട്ടിംഗ് പാതകളും യുക്തിസഹമായി കോൺഫിഗർ ചെയ്യുക, പ്രക്രിയകൾ കുറയ്ക്കുന്നതിനും യൂണിറ്റ് സമയത്തിന് മെറ്റൽ നീക്കംചെയ്യൽ നിരക്ക് മെച്ചപ്പെടുത്തുന്നതിനും കോമ്പൗണ്ട് മെഷീനിംഗ് നടത്തുക. അതേ സമയം ഉപകരണത്തിൻ്റെ ആയുസ്സ് വർദ്ധിപ്പിക്കുകയും ചെലവ് കുറയ്ക്കുകയും ചെയ്യുക, പരിസ്ഥിതി സംരക്ഷണം പരിഗണിക്കുക.

സാങ്കേതിക സാധ്യത

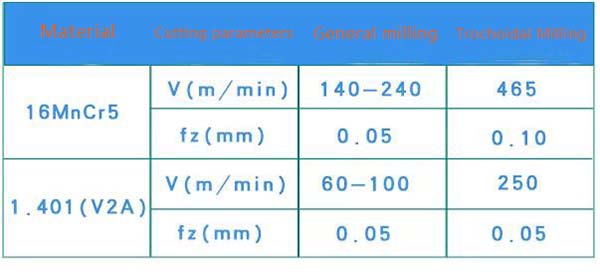

എയ്റോ എഞ്ചിനുകളിൽ (ചുവടെയുള്ള പട്ടികയിൽ കാണിച്ചിരിക്കുന്നതുപോലെ) ട്രോക്കോയ്ഡൽ മില്ലിംഗിൻ്റെ ആപ്ലിക്കേഷൻ ഡാറ്റ അനുസരിച്ച്, ടൈറ്റാനിയം അലോയ് Ti6242 പ്രോസസ്സ് ചെയ്യുമ്പോൾ, യൂണിറ്റ് വോളിയത്തിന് ഉപകരണങ്ങൾ മുറിക്കുന്നതിനുള്ള ചെലവ് ഏകദേശം 50% കുറയ്ക്കാൻ കഴിയും. മനുഷ്യ-സമയം 63% കുറയ്ക്കാം, ഉപകരണങ്ങളുടെ മൊത്തത്തിലുള്ള ആവശ്യം 72% കുറയ്ക്കാം, ഉപകരണ ചെലവ് 61% കുറയ്ക്കാം. X17CrNi16-2 പ്രോസസ്സ് ചെയ്യുന്നതിനുള്ള പ്രവർത്തന സമയം ഏകദേശം 70% കുറയ്ക്കാം. ഈ നല്ല അനുഭവങ്ങളും നേട്ടങ്ങളും കാരണം, നൂതന ട്രോക്കോയ്ഡൽ മില്ലിംഗ് രീതി കൂടുതൽ കൂടുതൽ ഫീൽഡുകളിൽ പ്രയോഗിച്ചു, കൂടാതെ ഇത് ശ്രദ്ധ നേടുകയും മൈക്രോ-പ്രിസിഷൻ മെഷീനിംഗിൻ്റെ ചില മേഖലകളിൽ പ്രയോഗിക്കാൻ തുടങ്ങുകയും ചെയ്തു.

പോസ്റ്റ് സമയം: ഫെബ്രുവരി-22-2023